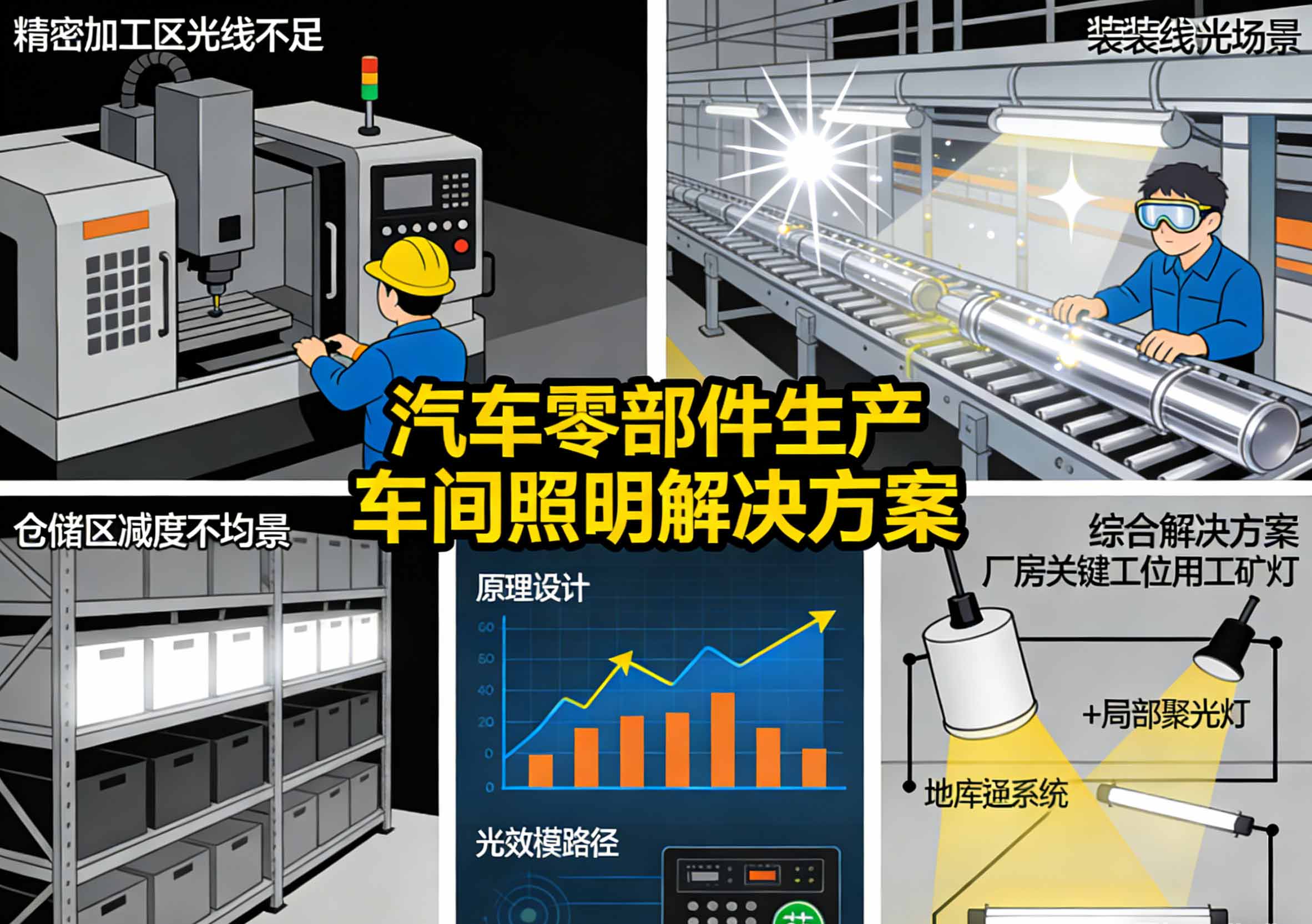

汽车零部件车间的光,照对的没几个!我们拆了1000份数据,发现利润黑洞就在头顶

你走进自己的汽车零部件生产车间,感觉怎么样?是不是觉得“还行,灯都亮着”?打住,就是这个“还行”的想法,可能让你每年多花几十万,还埋下质量隐患。

我是李总,专门做智能照明改造。这些年我们跑过的工厂车间,少说也有几百个,拆解分析过的照明数据和案例超过一千份。结果挺让人吃惊的:超过八成的汽车零部件车间,照明压根不及格。不是不够亮,就是亮得不对地方。

灯没装对,麻烦一大堆

你看那个检测工位,老师傅得拿着零件凑到灯底下,眯着眼睛看。为啥?整体亮度也许够,但工作台面的照度根本不足,还有影子干扰。我们测过,这种环境下,细微的划痕、毛刺漏检率能增加三成不止。客户投诉来了,你以为是工人不小心,其实是灯光先“瞎了”。

我们分析了上千个工位数据,发现照度不足或均匀度差的区域,人工质检的失误率平均高出 25%-40%。

再说那些高高挂着的旧式工矿灯,开着的时候嗡嗡响,还有肉眼不易察觉的频闪。工人盯久了,眼睛特别累,容易走神。我们跟踪对比过,改造后光照环境舒适了,流水线普工的整体效率平均能提升5%-8%。这可不是小数目。

最直接的是电费。很多老板没算过这笔账:那些老古董灯具,耗电大、发热高,寿命还短。我们一个客户,冲压车间全换专业LED工矿灯后,单车间每月电费直接砍掉40%,省下的钱一年多就收回改造成本。

专业照明,到底“专”在哪?

很多人一听换LED灯就摇头,觉得是“智商税”。这里有个大误会:家里的LED灯和工业级LED专业灯具,完全是两码事。

核心在于“精准”和“稳定”。

一是照得准

汽车零件涉及精密加工、颜色辨别(比如线束)、瑕疵检测。灯光必须有高显色性(我们要求RA>90),让颜色真实还原;还要配光科学,把光精准投到工作面上,而不是散到空中浪费掉,或者直射入眼造成眩光。

二是用得久

车间环境震动大、灰尘多、温度变化也大。普通灯扛不住。工业灯具从散热结构到防震设计,都是为了7x24小时稳定工作,寿命长达5万小时以上,省去了老要换灯的维护成本和安全隐患。

一份真实的车间“光配方”复盘

拿我们做过的一个变速箱壳体加工车间来说。

老问题: 屋顶是高顶,用了上百套老式汞灯工矿灯。下面有CNC区、检测区、装配区。工人反映:机床操作屏反光看不清,检测台看铝铸件表面加工纹路费劲,整体感觉压抑。

我们的“光配方”:

1. 分区对待: 高顶区域(>6米)换用大功率LED工矿灯,但光束角经过计算,避免光污染。CNC操作位上方,灯具带防眩格栅,消除操作屏反光。检测台正上方,安装显色性更高的LED专用检查灯。

2. 引入智能: 靠窗的工位装了光感探头,白天自动调暗灯光。整个车间分四路控制,下班后一键全关,但留一路低亮度巡检模式,方便保安。

改完以后: 车间亮堂了不止一倍,但电费少了。质检主管反馈,目视检查的效率和准确性明显提高。这是最让我们有成就感的地方。

你可能想问的

问:改造是不是要停产好几天?耽误生产可不行。

答:完全不用。我们通常是分区域、分批次施工,利用周末或非生产时段进行,最大限度减少对生产的影响。换灯本身很快,核心在于前期的勘察和设计。

问:听起来很贵,初期投入太大。

答:咱们算笔账。改造费用确实有一笔投入,但这不是纯消费。它等于是一笔投资,回报来自:①每月直接的电费节省;②降低的灯具更换和维护成本;③潜在的质量提升和效率增益带来的收益。大部分客户在1-3年内都能通过节能收回投资成本,之后每年省下的都是纯利润。

问:怎么知道我的车间到底需要什么样的灯?

答:这就需要一个专业的照明审计了。我们会带着测光设备到现场,测量各工位的实际照度、均匀度、眩光值,结合你们的工艺流程、车间布局,出一份详细的改造方案和模拟效果图。方案没定之前,一切都可以讨论。

说到底,现代工厂的竞争,就是细节的竞争。当别人还在“将就”用光,你已经把灯光变成了可控的生产力要素。

这束光照亮的,不只是零件,更是你工厂未来的降本增效之路。

如果你的车间灯光还没被重视,现在,是时候让它站上C位了。

汽车零部件车间照明

工厂节能改造

LED工矿灯

智能照明解决方案

工业照明降本增效